ここでは現場作業についてご説明いたします。当社の現場作業は大きく分けて3つ、熔断部門と熱処理部門、加工部門に分かれています。

| 熔断部門は材料の種類や大きさで分かれ、MAC、薄板、極薄板、SKクロームモリブデン、厚板の5部署存在します。熔断部門で行われる仕事は大きい長方形型の基となる材料をガス熔断の各種トレーサ、自動切断機を使用し、お客様のご注文に合わして切断する部門です。作業は全て機械で行っています。クレーン設備も完備しています。 | ||||||

|

|

|||||

NCトレーサにて大型物件の切断作業 |

アイトレーサにて切断作業 |

|||||

|

|

|||||

単品物で直線のものは直線切の自動切断機にて切ります。 |

単品物で円(リング)のものは円切に対応した自動切断機で切ります。 |

|||||

|

|

|||||

| 切断すると、必ずバリが出てしまいます。上の画像はサンダーという鉄を削る機械を使用しバリを取る作業を行っているところです。 | バリ取りが終了したものは寸法を測り、指示されたとおりの寸法に熔断されているか確認を行っています。 | |||||

熱処理部門では熔断や加工で材料に発生した応力を除去の目的と、溶断にて切断された材料に熱を加えて硬質調整を行う部門です。応力除去は材料の割れや歪みを防ぐことを目的とし、硬質調整を行う理由は、熔断で切断面に付いてしまった「焼きいれ」を除去し、硬質を均一化することが目的です。 |

||||

| 熱処理工程 | ||||

|

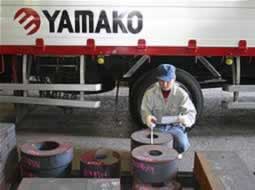

熔断で切断された材料をトラックを使用して熱処理部門へ運び込み、板厚ごとに分けます。 | |||

|

板厚ごとに分類が終了したら、釜入れを行います。釜入れは材料の曲がりを防ぐために重量があり板厚が厚く大きいものは下に、軽量で板圧が薄いく小さいものは上に設置します。 板厚が極端に厚いものなどは熱を中心部まで入れるのに時間がかかるため、個別に対応します。 当社では4機の熱処理炉を設置しております。 釜入れ完了後に火入れ(材料に熱を加える工程)を行います。 |

|||

|

火入れが完了後、火を止め材料を釜の中に入れたままの状態で冷却します。 ある程度の温度まで低下したところで材料を釜から引き出し、しばらくの間そのまま冷却を行い移動が可能な温度まで下がったところで、釜の台から下ろします。 左の画像は移動が可能な状態まで温度が下がり、移動を行っている場面です。 |

|||

|

釜の台から下ろし台の上に置き、完全に冷まします。 | |||

|

熱を加えることにより、鋼材にゆがみが発生することがあります。特に、薄いものや軽いものにゆがみが発生する場合があります。ゆがみが発生したら、矯正プレスを使用してゆがみを修正します。 | |||

| 以上の工程を経て熱処理での作業は終了です。加工が必要なものは加工部門へ、熔断で二次切を行うものは熔断部門へ、熱処理まででの納品の場合はトラックへ積み込み作業を行いお客様へお届けする準備を行います。 | ||||

| 熔断部門で切断された材料を、各種加工機械を使用しお客様のご注文に合わせて加工を行う部門です。加工部門は工程により部署が分かれており、フライス、研磨、ラジアル、マシニング、NCプログラムとい5部署あります。現場作業は省力化を図り、作業は全て機械で行っています。材料の設置もクレーン設備を完備しています。NCプログラム部門はマシニングと言う加工機械で使用するプログラムを作成する部署で、加工部門の事務職になります。NCプログラム部門につきましては事務職にてご説明します。 | |||||

| フライス | |||||

| フライスとは円盤のような工具の外周部に鉄を削ることが出来る歯を取り付け、その工具を回転させて材料を平面に削る機械です。この機械で熔断にて切断された材料の側面や上下面を削る工程です。 | |||||

|

|

||||

材料の側面をフライスしています。 |

材料の上面をフライスしています。 |

||||

| 研磨 | |||||

| 研磨工程は研磨機という前後に動作する台車の上に材料を載せて固定し、台車を前後に動かしながら上から回転する砥石で材料を少しずつ削り、図面どおりの寸法にする工程です。 | |||||

|

|

||||

| 作業中の研磨機。台車の上に材料があり、その材料を砥石が削っています。 | 丸い砥石が回転し、台車の上に設置されている材料が前後することで材料が研磨されます。 | ||||

| ラジアル | |||||

| ラジアルとは、大型のドリルで材料に横穴を開ける部署です。横穴を開け、さらにそこにネジ山を付ける作業も行います。 | |||||

|

|

||||

材料を慎重に立てて側面を上にし、下穴をあけます。 |

下穴をあけた後、タップと言う下穴にネジ山をつける特殊な工具を使用し、ネジ山をつけます。専用の油をたっぷり吹付けてゆっくり丁寧に作業を行います。 | ||||

|

|||||

| ネジ穴加工が完成した状態です。写真を見てのとおり、穴の中にネジ山が付いているのがわかります。 | |||||

| NC加工 | |||||

| 全加工(お客様の図面の内容の加工の全てを行う)の場合マシニングで加工を行います。昨今の技術力の向上により、より複雑な形状の加工も可能になりました。また、大型マシニングセンタ(加工機械)を導入し、大型物件の加工も対応しました。 | |||||

|

|

||||

大型マシニングセンタにて加工。 |

機械での加工が完成し、仕上げの角やバリを取り除く作業をする作業員。 |

||||

|

|

||||

| 当社の大きな特徴は大型物件の加工が可能なことです。写真のようにMCR-A5C 5CENTERなどを使用し大型の製品の加工も行います。 | MCR-A5C 5CENTERは自動で側面加工用の工具に交換を行い全側面の加工を行います。 | ||||

|

|||||

| マシニングセンタはコンピュータプログラムにより加工を行っています。加工部門にはNCプログラムを作成する部署が存在し、その部署で作成されています。 | |||||